ISM: Het intelligent platform voor inline vloeistofanalyse

Digitale en intelligente sensoren zijn ondertussen al lang de standaard voor inline sensoren voor vloeistofanalyse. Bijna 20 jaar geleden al pionierde Mettler Toledo met de eerste intelligente pH-elektrodes! Het Intelligent Sensor Management (ISM) concept was geboren. Vandaag is ISM uitgegroeid tot een compleet platform voor in- en online vloeistofanalyzers, van sensoren voor pH, opgeloste zuurstof (DO), conductiviteit en ozon tot volwaardige analyzers voor TOC, natrium, silica en fosfaat.

Geen storingen meer

ISM sensoren, door hun digitalisering, zijn het antwoord op de klassieke analoge elektrodes. Wie herinnert zich niet de problemen met kabels en vocht bij de oude pH- of zuurstofsensoren? De intelligentie zit in de kop. Het meetsignaal wordt in de kop van de sensor gedigitaliseerd. Enkel het digitale signaal wordt over de kabel naar de meetomvormer (transmitter) gestuurd. Daardoor is het signaal ongevoelig voor verstoring door aardingspotentialen, zwerfstromen, elektromagnetische golven en vochtige kabels en connectoren.

Het hoeft geen betoog dat een storingsvrij signaal grote voordelen oplevert voor bedrijven en productieprocessen. Een stabiel signaal zorgt voor een betere processturing, minder onderhoud en kalibratie, betrouwbare meetresultaten en daardoor efficiëntere processen en betere productkwaliteit.

Intelligentie heeft voordelen

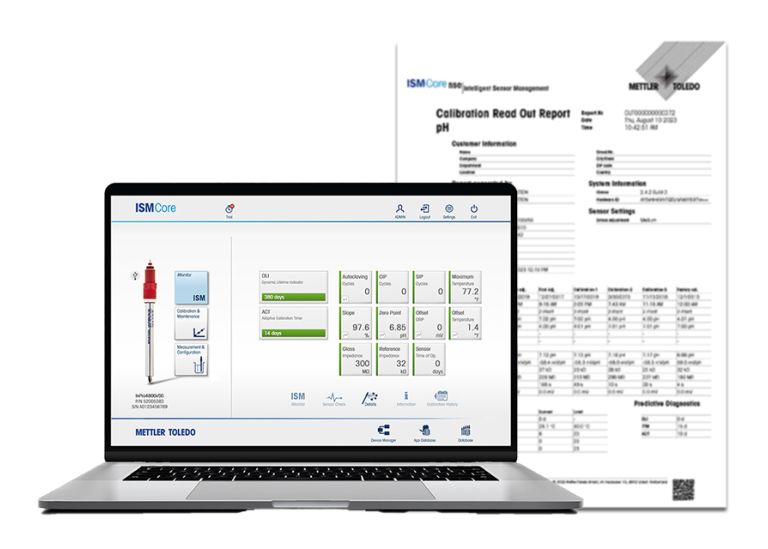

Door intelligentie en geheugen in te bouwen in sensoren is het mogelijk om de kalibratiegegevens in de sensorkop te stockeren. Om deze reden kan je de sensor onmiddellijk gebruiken zonder kalibratie (de fabriekskalibratie zit in het geheugen) wat veel tijdswinst oplevert bij het opstarten en de inbedrijfsname. Omdat de sensoren digitaal zijn kan je ze via USB aansluiten aan een PC en met het ISM Core softwarepakket kalibreren. En dat leidt tot ongekende mogelijkheden.

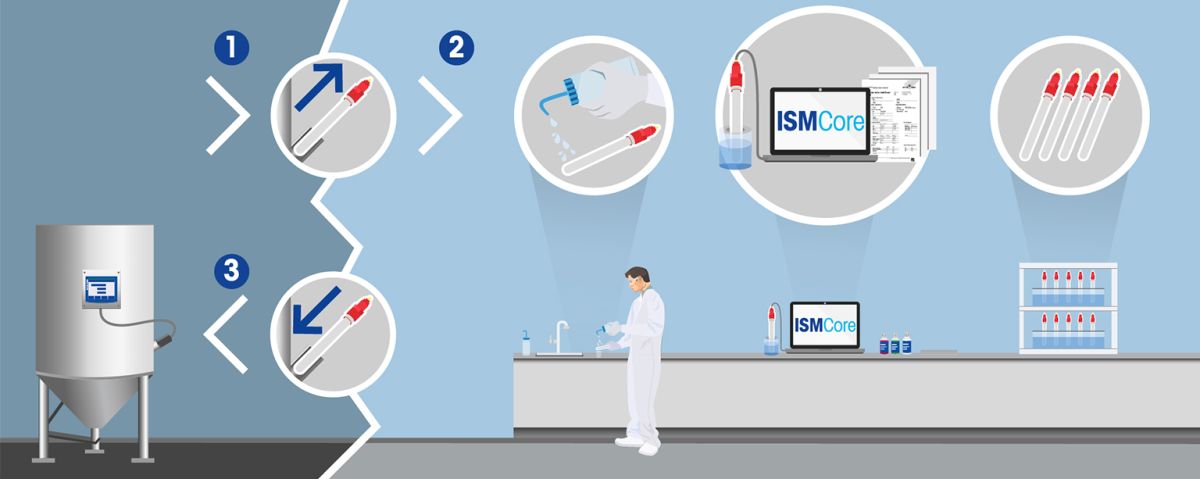

On-site kalibreren is verleden tijd! In het digitale tijdperk waarin we leven kalibreer je sensoren via een PC. In plaats van met buffers, standaarden, spoelwater en (gevaarlijke) reinigingsproducten (zoals zuren of solventen) door weer en wind naar een meetpunt te gaan, breng je nu de sensor naar de werkplaats en vervang je de gebruikte sensor door een andere die in goede staat vertoeft én voorgekalibreerd is. In de werkplaats reinig je de sensor op een veilige manier en stockeer je hem onder ideale omstandigheden. Wanneer het past kan je de verzamelde sensoren met behulp van ISM Core controleren, evalueren en kalibreren. Daarna kan je deze perfecte gekalibreerde sensor opnieuw aansluiten op het meetpunt in het proces.

Door op deze manier te werken kan je de levensduur van een sensor drastisch verlengen, zelfs verdubbelen. Dat komt eenvoudig doordat je de sensor veel beter kan conditioneren, goed en op de juiste manier kan reinigen en voldoende tijd kan nemen voor de kalibratie – de software loodst je trouwens naadloos door de kalibratieroutine, wat “human errors” beperkt – dan wanneer je onder tijdsdruk, in moeilijke omstandigheden en met beperkte middelen on-site kalibreert. De voordelen zijn duidelijk: een correcter kalibratieresultaat wat dan weer nauwkeurige metingen oplevert en dus een stabieler proces en betere productkwaliteit. Tegelijk bespaar je op het verbruik van sensoren en win je tijd waardoor onderhoudskosten gedrukt worden.

Voorspelbaar

Als het gaat over digitalisatie en intelligentie zijn algoritmes die voorspellingen maken niet ver weg. Met ISM sensoren en analyzers is dat niet anders. Op basis van meetwaarden, kalibratiegegevens en -historiek, diagnose en enkele specifieke parameters geeft het ISM aan wat de nog te verwachten levensduur is (DLI, Dynamic Lifetime Indicator).

Sensoren en analyzers hebben nog altijd onderhoud nodig. Met ISM heb je een tool in handen die je helpt bij het “predictive maintenance”. Zo krijg je informatie wanneer een volgende onderhoudsbeurt moet gebeuren (TTM, Time To Maintenance) of wanneer het tijd is voor een kalibratie (ACT, Active Calibration Timer). Merk op dat al deze informatie dynamisch is en afhangt van de procesomstandigheden. Het zijn in geen geval statische tellers. Dat is precies wat je wil! Onderhoud uitvoeren op het moment dat het nodig is. Niet te vroeg en zeker niet te laat! Bovendien helpt het je ook bij het beheer van de voorraad. Door de informatie die ISM geeft kan je zorgen dat de nodige sensoren, reagentia en onderdelen in voorraad zijn zodat je niet voor verrassingen komt te staan.

Alle informatie die je uit ISM kan halen is natuurlijk duidelijk afleesbaar op de meetomvormer of de analyzer zelf. Maar je loopt natuurlijk niet elke dag langs elk toestel. Digitale communicatie (Profinet, ethernet IP, HART, Modbus, etc.) brengt alle gegevens van in het veld feilloos tot in de controlekamer en het Process Management Systeem zodat iedereen er toegang toe krijgt.

Bewijs op papier

Vooral in de farmaceutische industrie en biotechnologie moet je kunnen aantonen dat analyzers en sensoren tijdig en correct gevalideerd en/of gekalibreerd zijn. Ook in de chemische industrie komt dit voor. ISM helpt je hierbij. Met een speciale versie van ISM Core, de software die een centrale rol speelt in het hele ISM-concept, wordt nauwkeurig bijgehouden wie welke handeling heeft uitgevoerd. Alle kalibratierapporten en -historiek worden op basis van het serienummer opgeslagen. Deze gegevens zijn niet aan te passen in het kader van de “Data Integrity” en dus versleuteld. Alles is dus gedocumenteerd, weliswaar niet noodzakelijk op papier.

Conclusie

ISM is allang niet meer die ene digitale pH-elektrode. Het is een totaaloplossing voor inline en online analyzers en sensoren waarmee je meetresultaten betrouwbaar maakt, onderhoud vermindert, kosten bespaart en in één beweging het productieproces optimaliseert.

Het concept steunt op drie peilers: Measure, Integrate en Manage. ISM-sensoren leveren interferentievrije metingen met uitgebreide diagnosemogelijkheden (Measure). Analyzers en meetomvormers zorgen voor de integratie, diagnose en communicatie (Integrate), terwijl de ISM Core software je helpt bij (predictieve) onderhoud, opvolging van de status van de sensoren en analyzers, een historisch overzicht bijhoudt en documentatie aflevert (Manage).