Refractometrie – Dé technologie om inline vloeistofconcentratie te meten

Er zijn veel verschillende methodes om inline of online de concentratie van een vloeistof te bepalen. Geen wonder dat je wat verward bent bij de keuze van een goed en betrouwbaar systeem. Heel dikwijls wordt een omweg genomen via een densiteitsmeting om van daaruit de concentratie te berekenen. Hierna leer je dat dit niet noodzakelijk de beste keuze is. Refractometrie, of het meten van de brekingsindex van licht in de vloeistof, biedt zoveel meer.

Verschillende meettechnieken voor vloeistofconcentratie – Welke kies jij?

Er zijn een groot aantal meetprincipes gebaseerd op de densiteit (dichtheid) om de vloeistofconcentratie te meten. De meest gebruikte technieken zijn U-buis, Coriolis, Akoestiek (Sound Velocity), verschildruk (d/p cel) en zelfs nucleaire straling. Die variatie in technieken geeft al aan dat geen enkele methode onder alle omstandigheden gebruikt kan worden. Voor het meten van de brekingsindex is er maar één techniek: refractometrie. Meer nog, refractometrie kan gebruikt worden om de densiteit te meten. Maar waarom zou je die omweg nemen?

Waarom kies je best voor refractometrie?

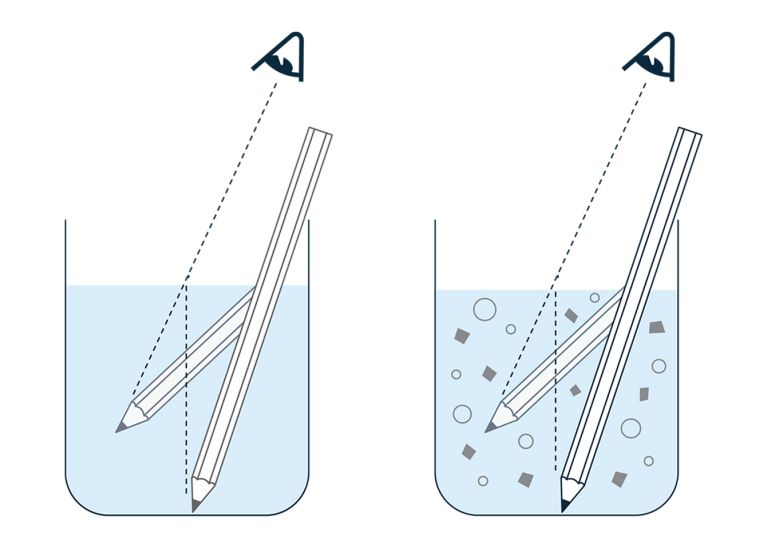

Brekingsindex is de enige meettechniek die alle opgeloste stoffen in de vloeistof meet. En daar gaat het toch om, niet? Andere, op densiteit gebaseerde, technieken gaan uit van een zekere correlatie tussen densiteit en de gemeten grootheid die op zijn beurt in relatie staat met de concentratie. Neem nu coriolisdebietmeters. Die meten het massadebiet dat in verband staat met de dichtheid die op haar beurt gecorreleerd is met de concentratie. We kennen allemaal het verschijnsel dat wanneer je een potlood in een beker water zet, het potlood schijnbaar gebroken is. Die brekingshoek is afhankelijk van de concentratie opgeloste stof. Een refractometer meet de brekingshoek en dus zo de concentratie.

Geen invloed van luchtbellen of vaste deeltjes

Zoals je kan zien in de figuur wordt de brekingshoek totaal niet beïnvloed door vaste deeltjes in het water of luchtbellen. De concentratie opgeloste stof is écht het enige wat de brekingshoek bepaalt. Alle meettechnieken die op densiteit gebaseerd zijn worden in meer of mindere mate gestoord door luchtbellen of deeltjes.

Wist je dat luchtbellen een dichtheidsmeting verstoren? 1% lucht betekent 1% fout in densiteit wat overeenkomt met een fout in de concentratiemeting van 1.5 - 2.5%.

In tegenstelling tot vele andere meettechnieken vormen vaste deeltjes geen probleem voor een refractometer. Deeltjes in een vloeistofstroom kunnen niet enkel die metingen verstoren, maar kunnen zich afzetten op vitale onderdelen of kleine kanalen verstoppen. Bv. Bij akoestische principes of bij technieken die steunen op microgolven. Deze laatste meten trouwens enkel de totale vaste stof, m.a.w. de opgeloste en niet opgeloste deeltjes in de vloeistof. En dat is niet wat je wil.

Een constant debiet? Vergeet het maar!

In industriële processen zijn de debieten nooit helemaal constant. Vooral coriolisdebietmeters en U-buizen voor dichtheidsbepaling worden beïnvloed door debietschommelingen en zeker door turbulenties. Een refractometer daarentegen is compleet ongevoelig hiervoor en kan zelfs perfect in een stilstaand product meten. Geen behoefte aan een minimum debiet of snelheid.

Temperatuurschokken, drukstoten en resonantie

Temperatuur heeft een invloed op alle meetprincipes, zoveel is duidelijk. Alleen is die invloed niet dezelfde. De meeste densiteitsmeters zijn vervaardigd uit metaal en dus vrij groot en zwaar. Bij temperatuursveranderingen moet er telkens een nieuw thermisch evenwicht bereikt worden vooraleer de meting opnieuw betrouwbaar en stabiel is. Een inline refractometer heeft uiteraard ook een temperatuurinvloed. Bij refractometers volstaat het echter om de temperatuursverandering aan het prisma te meten en onmiddellijk te compenseren.

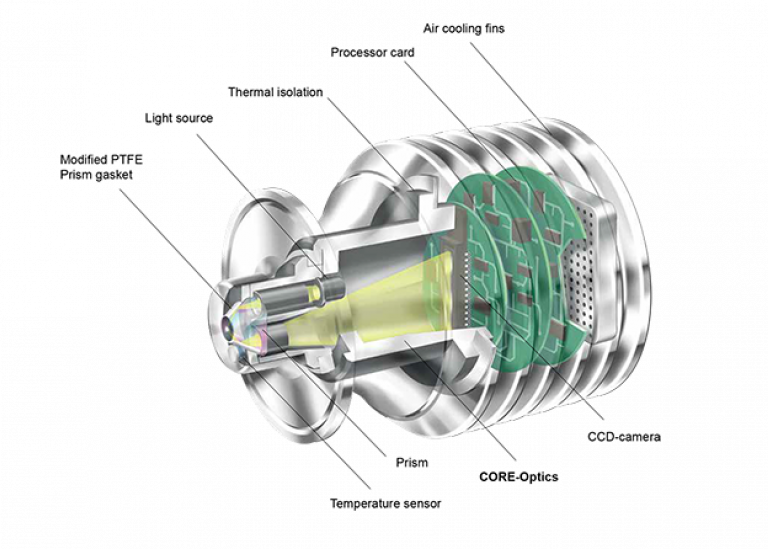

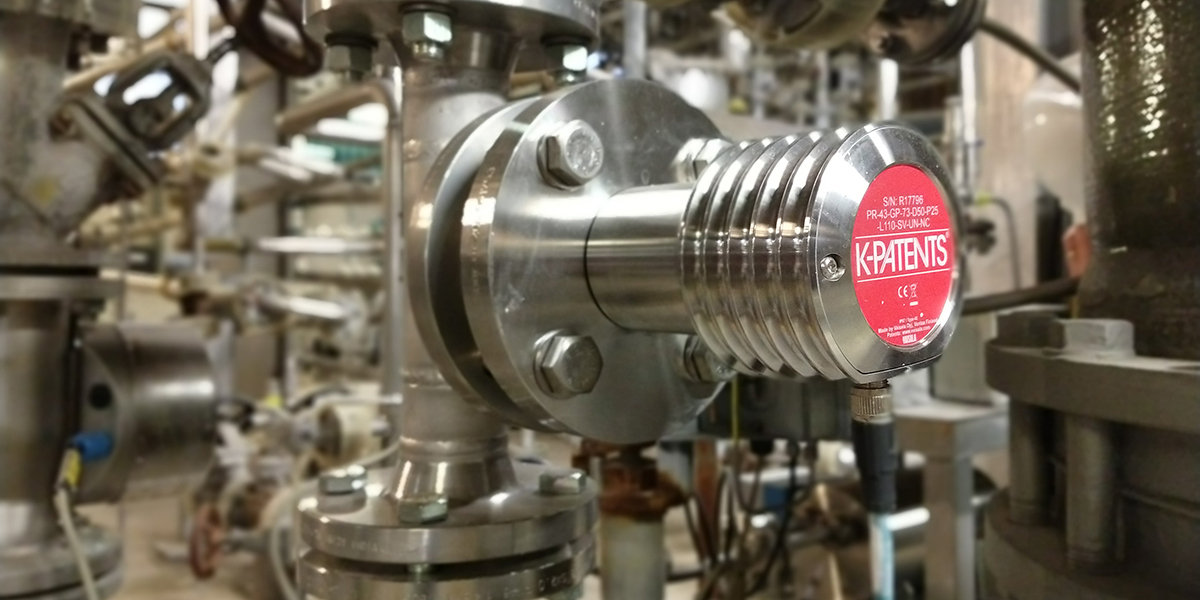

Inline refractometers van K-Patents / Vaisala hebben een gepatenteerde constructie. De zgn. ‘core optics’ bevinden zich in een massieve blok die door middel van speciale veren drukvariaties en trillingen opvangt. De meeste densiteitsmeters komen in de problemen met hun stabiliteit en nauwkeurigheid door resonantie als gevolg van trillingen en bruuske drukveranderingen, bv. door het openen of sluiten van een klep wat verderop.

Een refractometer slaat niet op drift

Als gevolg van het meetprincipe zelf en de gepatenteerde ‘core optics’ (zie hierboven) kent een refractometer geen verloop. Dit betekent dat (her)kalibratie niet nodig is! De basiskalibratie wordt door de fabrikant uitgevoerd op basis van wetenschappelijke gegevens en applicatiestudies. Soms gebeurt het dat er nog afwijkingen zijn t.o.v. controlemetingen, maar hiervoor kan heel eenvoudig gecompenseerd worden.

Wie al eens een densiteitsmeting, coriolis of akoestisch bv., heeft laten kalibreren weet wat een voeten dat in de aarde heeft, hoe lang dat duurt en wat het kost. Een refractometer kan, indien gewenst, af en toe gevalideerd worden met gecertifieerde standaarden, een werkje van enkele minuten.

Een refractometer plaats je waar het je past

Densiteitsmeters hebben elk zo hun beperkingen als het op de installatie ervan aankomt. U-buis metingen kunnen enkel in bypass. Coriolistoestellen mogen inline geplaatst worden, maar de leidingdiameter heeft een invloed op de kostprijs. Sound velocity meters zijn dan weer nauwkeuriger in grote leidingen dan in kleine en voor microwave dichtheidsmetingen mag de leiding dan weer niet al te groot zijn.

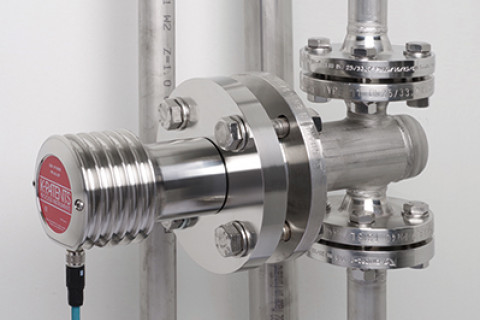

Refractometers kennen al die beperkingen niet. Hoofdleiding of bypass, grote diameters of kleine tubing, installatie in een tank met of zonder roterende schraper, het kan allemaal!

Conclusie

Het meten van de brekingsindex met een inline refractometer is de enige techniek die direct de concentratie van je medium meet. Druk, temperatuur, deeltjes, trillingen, drift, etc. het heeft allemaal geen invloed op de meting. Refractometrie is een betrouwbare, stabiele meettechniek die niet gekalibreerd hoeft te worden en weinig of geen onderhoud vraagt. Dit levert juiste meetresultaten op die je in staat stellen kosten te besparen, kwaliteit te verhogen en rendement te optimaliseren. Dat is toch de bedoeling, niet?

Meer informatie?