Le calibrage n’a jamais rendu un capteur meilleur

Pourquoi et surtout quand faut-il calibrer un capteur en ligne ?

Capteurs et analyseurs de processus en ligne

L’époque où le suivi des processus industriels était assuré par des analyses et prélèvements d’échantillons réguliers en laboratoire est largement révolue. Depuis la dernière décennie du siècle dernier, les paramètres de processus tels que le pH, la conductivité et l’oxygène sont mesurés en série et en ligne. Puis, des analyseurs plus complexes tels que l’indice de réfraction, les dispositifs de mesure de la turbidité, les analyseurs de COT et les (spectro)photomètres sont venus s’y ajouter.

Cette tendance n’a pu se développer que par l’évolution rapide de l’électronique, de la numérisation et de l’informatique. De la sorte, les capteurs ont pu devenir plus compacts mais surtout plus robustes et plus stables. L’installation au cœur des processus est ainsi devenue possible et les résultats des mesures sont devenus plus fiables.

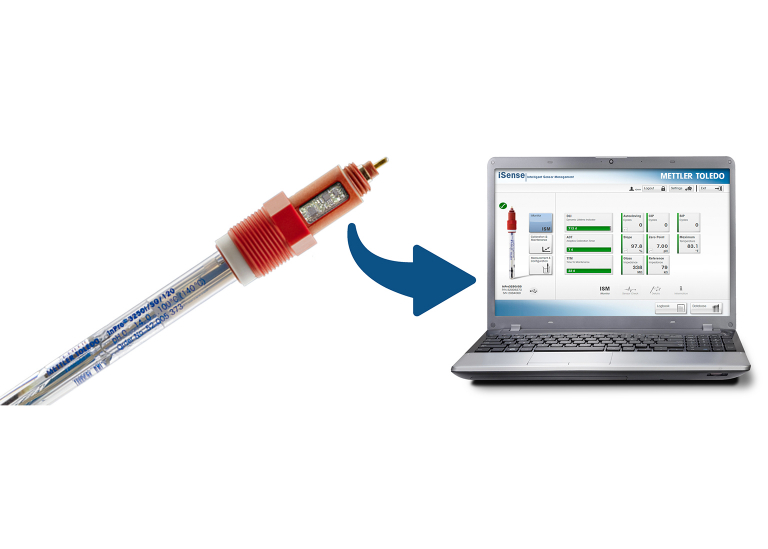

Aujourd’hui, les analyseurs de processus sont dotés d’un contrôle automatique, de fonctions de diagnostic et d’algorithmes pour prévoir la fréquence de la maintenance. Toutes les informations, donc pas seulement les valeurs de mesure et les messages d’erreur, mais aussi les paramètres internes de qualité (état) du capteur de processus sont disponibles et sont transmises numériquement à des unités supérieures de contrôle des processus (DCS, SCADA, PLC, …). Les capteurs et analyseurs sont donc aujourd’hui dotés d’un contrôle automatique, nous tiennent en permanence informés de leur état et avertissent en détail d’un problème imminent.

Calibrage des capteurs

Pourquoi alors tant de méfiance ? Les capteurs inline et online (surtout les capteurs d’oxygène et de pH mais aussi la plupart des autres) sont toujours calibrés régulièrement. Dans la plupart des cas, ce n’est absolument pas nécessaire (et même souvent préjudiciable pour la qualité de la mesure). Nous le faisons principalement par habitude et/ou en raison de nos mauvaises expériences passées, en général par manque d’informations et donc de connaissances. Comme nous l’avons dit, ces informations sont désormais disponibles dans les capteurs et analyseurs, accessibles numériquement à tous les niveaux.

Qu’entend-on en réalité par calibrage ? Ce terme répond à de nombreuses définitions différentes. Mais elles reviennent toujours à adapter le traitement électronique (convertisseur, transmetteur, etc.) du signal de mesure brut à l’état et à la qualité actuels du capteur. En d’autres termes, si nous calibrons un capteur en mauvais état, nous adaptons l’électronique de telle sorte que nous puissions quand même travailler avec un mauvais capteur. Conséquence : précision, fiabilité et fréquence de la maintenance régressent. Avec les frais qui en découlent.

Maintenance et nettoyage des capteurs

Comme toujours, mieux vaut s’attaquer à la cause que lutter contre les symptômes. Si le capteur ou le détecteur de votre analyseur est en moins bon état, il faut en premier lieu en rechercher la cause. Très souvent, il sera encrassé ou attaqué par le processus. La solution est alors de le nettoyer. En le nettoyant correctement et en assurant la maintenance (préventive) du capteur, vous le gardez en excellent état et un calibrage régulier n’est pas nécessaire.

Par la numérisation actuelle des capteurs et systèmes d’analyse, leur état actuel peut être suivi de près. Leur évolution peut être vérifiée à distance par DCS, SCADA ou une autre plate-forme et des messages peuvent être générés automatiquement.

Influences extérieures durant le calibrage

Naturellement, un calibrage peut être nécessaire à l’occasion. Mais seulement s’il y a lieu de le faire. Si vous procédez à un calibrage, faites en sorte de remplir toutes les conditions préalables.

Le plus important est de faire en sorte que le capteur ou le détecteur de l’analyseur soit propre et en bon état. Ensuite, vous devez vérifier si les standards de calibrage utilisés sont conformes aux normes (date de péremption, stockage, traitement). Par ailleurs, la méthode de calibrage est primordiale. Les influences, notamment de la température, de la pression et de l’humidité de l’air, doivent être prises en compte ou, mieux encore, être évitées si possible. Si des standards (par exemple, gaz de calibrage) sont utilisés, il est primordial que les raccords et canalisations ne coulent pas, n’absorbe pas d’oxygène (ou d’autres gaz ou vapeur) et d’humidité par diffusion par la paroi des canalisations et ne contribuent pas aux variations de température ou de pression. Des béchers encrassés, des standards réutilisés et des manipulations erronées ont souvent été à l’origine d’un mauvais calibrage et, dès lors, de résultats de mesure erronés.

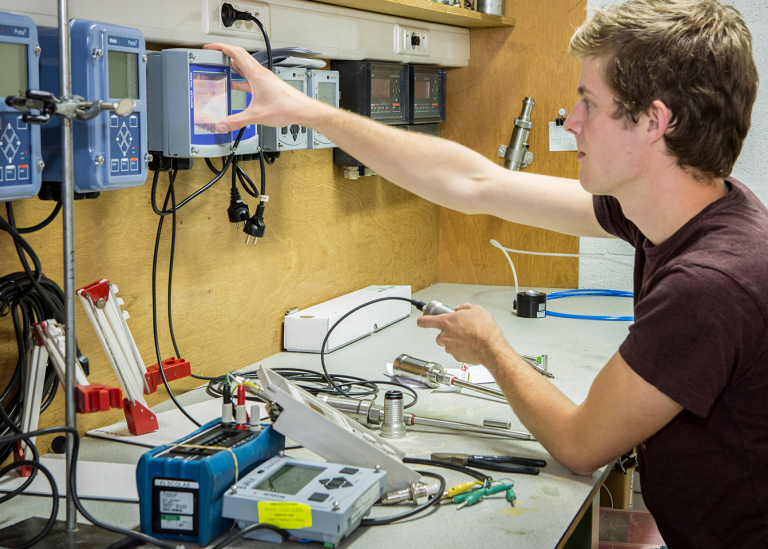

La technique d’analyse inline et online est une discipline à part entière. La maintenance et le calibrage doivent donc être effectués par des spécialistes de l’analyse qui possèdent les connaissances requises à cet effet. Une bonne analyse fiable est une condition indispensable à une analyse précise et fiable d’un processus. Or, la maintenance et le calibrage demandent du temps et de l’expertise. Par conséquent, tel est notre conseil : calibrez le moins possible, uniquement si c’est nécessaire, et appliquez la méthode correcte à cet effet.

Plus d'infos ?