Méthode de quantification et d’élimination des effets négatifs de l’humidité au sein d’une installation de production de biogaz

L’influence de l’humidité lors de la production de biogaz et de biométhane est assez souvent sous-estimée. Cependant, l’humidité influe considérablement sur le rendement et la durée de vie des composants majeurs ainsi que sur les coûts de maintenance de l’ensemble de l’installation. Une mesure continue et permanente de la teneur en humidité permet de prévenir une foule de problèmes et de réaliser de sérieuses économies.

Au terme du processus de fermentation, la teneur en humidité du biogaz brut est, par nature, très élevée ; le taux d’humidité relative est susceptible d’atteindre 100 % (% HR). Outre sa forte teneur en humidité (ou en eau), le biogaz contient généralement du H2S, des siloxanes et des composants organiques volatils (COV) dont l’élimination préalable s’impose pour autoriser l’exploitation du biogaz et du biométhane comme source d’énergie.

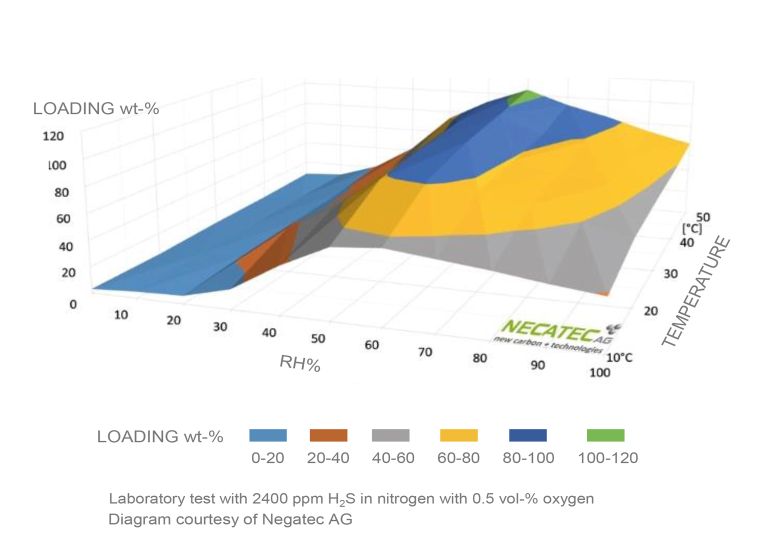

Les filtres à charbon actif s’accommodent difficilement d’une teneur excessive ou insuffisante en humidité

Après séchage du biogaz brut en aval de l’installation de fermentation, le gaz passe à travers un filtre à charbon actif afin d’en éliminer les impuretés. La teneur en humidité du biogaz (humidité relative) influe dans une large mesure sur l’efficacité du charbon actif. La condensation résultant d’un taux d’humidité excessif risque de rendre les filtres complètement inutilisables. Par conséquent, il faut impérativement procéder au préalable à un séchage satisfaisant du biogaz. Toutefois, une humidité insuffisante est également préjudiciable au filtre à charbon actif. Le taux optimal d’humidité relative se situe entre 50 et 70 %. De même, un séchage excessif du gaz en amont de son passage à travers le filtre à charbon actif est préjudiciable à l’élimination du H2S.

Qui plus est, une maîtrise raisonnable de l’humidité relative prolonge considérablement, voire redouble la durée de vie des filtres à charbon actif. Eu égard à leur coût de recharge ou de régénération, lequel s’élève à 3000 € moyenne, une telle maîtrise de l’humidité représente une économie substantielle. Un filtre défectueux favorise le passage de H2S. Ce gaz est particulièrement corrosif. Dès lors, les coûts résultant, par exemple, de la corrosion des pompes, vannes et moteurs grimpent très rapidement. Raison de plus pour envisager une mesure permanente de l’humidité.

Échangeurs de chaleur

La méthode la plus simple et la plus classique de réduction de l’humidité que présente un flux de gaz consiste à le refroidir, puis à le réchauffer. Lors du refroidissement, la liquéfaction par condensation de l’humidité en facilite l’évacuation. Après réchauffement, le taux d’humidité relative du flux de gaz est sensiblement inférieur. Ce principe suppose l’existence d’un équilibre thermique. En d’autres termes, il faut que la durée de passage du flux de gaz à travers l’installation de refroidissement soit suffisamment longue. C’est rarement le cas dans la pratique. Le seul moyen pour connaître avec certitude la teneur en humidité consiste à la mesurer à la sortie de l'échangeur de chaleur. S’agissant de la production de biométhane, un séchage encore plus poussé du biogaz s’impose et la mesure de l’humidité revêt une importance plus grande encore.

PCCE

La PCCE (cogénération, production combinée de chaleur et d’électricité) réside dans la transformation de biogaz en énergie. Les producteurs d’énergie souhaitent naturellement que le rendement de cette transformation soit maximal. Saviez-vous qu’une diminution du taux d’humidité du biogaz de l’ordre de 1 % se traduit par une augmentation de 1 % de votre capacité thermique ?

Par ailleurs, les variations de pression et de température entraînent la formation de condensation dans les moteurs et partant, leur corrosion par H2S. Les fabricants d’installations de PCCE précisent la teneur maximale admissible en humidité. De ce fait, les dégradations dues à la corrosion ne sont pas couvertes par la garantie. Par conséquent, un séchage maîtrisé n’est pas un luxe superflu. Comme l’humidité présente dans le flux de biogaz a un impact sur la lubrification du moteur (la durée de l’intervalle entre deux vidanges est susceptible d’être divisé par deux), le montant de la facture est à l’avenant.

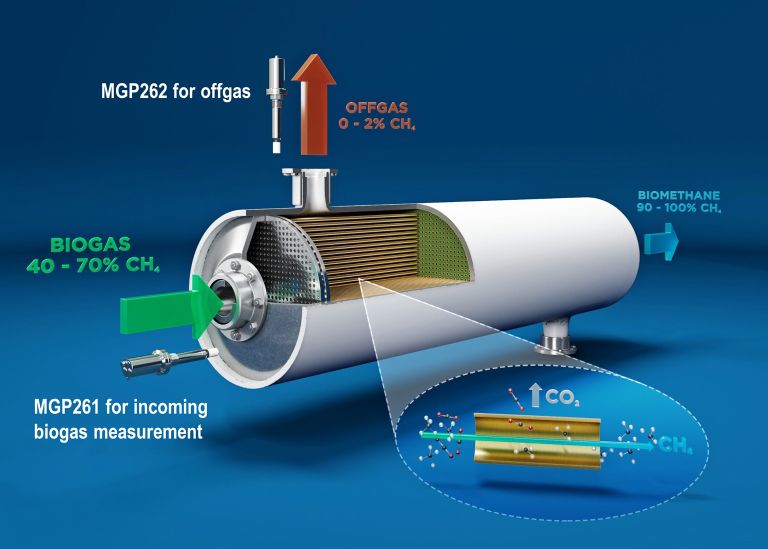

Biométhanisation : L’ennemi c’est l’humidité !

La production de biométhane (CH4) réside essentiellement dans l’extraction du CO2 présent dans le biogaz. La séparation du CH4 et du CO2 s’effectue au moyen de membranes soumises à une pression élevée (> 10 bars). Si le point de rosée (température à laquelle se manifeste la condensation, laquelle est associée au taux d'humidité) du biogaz à comprimer est trop élevé, on observe la formation de condensation, même à une température plus élevée. Il est indispensable de maintenir le point de rosée en deçà de 0 °C pour assurer une méthanisation sans problème.

Mesure de l’humidité au sein d’une installation de production de biogaz

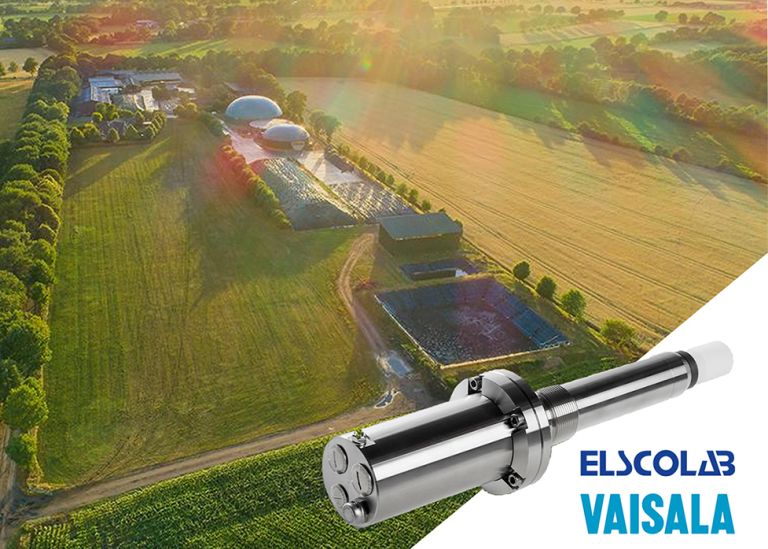

Pour mesurer l’hygrométrie ou teneur en vapeur d’eau, les professionnels ont recours à la même technique que pour mesurer le méthane (CH4) et le CO2 ; à savoir, l’absorption infrarouge. Il s’agit de soumettre le gaz à un faisceau infrarouge dont l’intensité est connue. Les molécules d'eau présentes absorbent partiellement ce faisceau. Un détecteur permet de mesurer l’intensité du faisceau infrarouge capté par ce dernier. Le rapport entre l’intensité initiale de ce faisceau et l’intensité mesurée rend compte de sa concentration.

L’analyseur de biogaz MGP261 proposé par VAISALA et distribué au Benelux par ELSCOLAB est spécialement conçu pour l’analyse simultanée et continue du CH4, du CO2 et de l'humidité dans le cadre de la production de biogaz et de biométhane. La conception de cet analyseur prévient tout risque de corrosion et/ou de condensation. Cet analyseur est stable au point de ne nécessiter qu’une vérification ou un étalonnage par an. Les économies réalisées en raison de la maîtrise de l’humidité présente dans le flux de biogaz permettent de rentabiliser le MGP261 dans un laps de temps record.