Prédire la maintenance

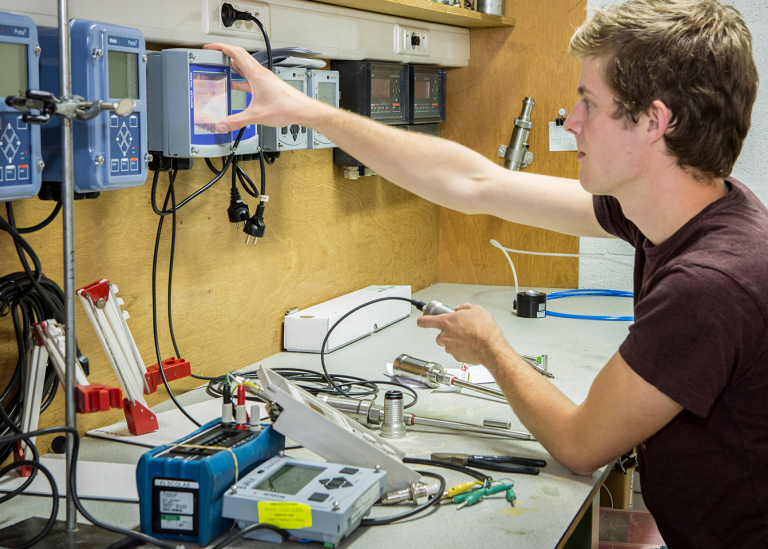

Les spécialistes des analyseurs, tout comme les techniciens de mesure et de réglage, sont d’accord sur un point : pour garder un analyseur ou un dispositif de mesure en ligne en bon état, vous devez entretenir un lien avec lui. Vous devez connaître votre appareil intimement. Qui n’a jamais entendu parler de ces appareils qui fonctionnent parfaitement pendant des années mais s’arrêtent soudainement lorsque le technicien affecté à leur maintenance part à la retraite ?

Maintenance périodique, préventive et prédictive

Vous pouvez considérer la maintenance industrielle de différentes manières. Les responsables des services de maintenance opèrent notamment une distinction entre maintenance périodique, préventive ou prédictive.

En cas de maintenance périodique, une intervention préalablement convenue est entreprise à intervalles déterminés. La maintenance préventive est la maintenance ou le remplacement de pièces même si ces opérations ne sont pas encore nécessaires en réalité. C’est le cas par exemple si votre appareil fonctionne encore et que vous craignez qu’une pièce ne tienne pas le coup. Vous la remplacez donc par précaution.

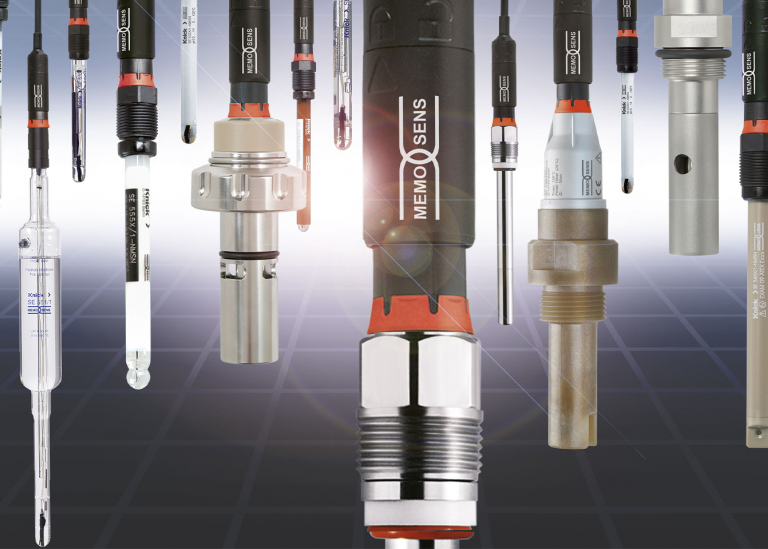

Lorsque vous disposez de capteurs et analyseurs intelligents, vous avez entre les mains les outils nécessaires pour appréhender aussi le concept de la maintenance prédictive. Cette vision, la plus récente, de la maintenance se fonde sur l’intelligence intégrée dans les capteurs ou analyseurs eux-mêmes. Des paramètres essentiels qui déterminent (notamment) la durée de vie ou le bon fonctionnement sont surveillés dans les coulisses par les appareils eux-mêmes. Si nécessaire, ils émettent un avertissement à temps. La maintenance prédictive est un concept qui réduit les coûts directs de la maintenance, évite les frais inutiles et prolonge la durée de vie de votre installation.

Votre boule de cristal numérique

Les capteurs et analyseurs d’ELSCOLAB peuvent parfaitement s’intégrer dans un programme de maintenance prédictive. Nos analyseurs de processus intelligents tiennent compte par exemple des circonstances du processus, de la sollicitation des capteurs, du temps de fonctionnement et de l’usure. Un algorithme sophistiqué calcule sur cette base le temps jusqu’à la maintenance suivante ou le moment de l’étalonnage suivant.

Quelques exemples concrets

Tant que la lampe est allumée…

Prenons par exemple un analyseur de COT. La lampe UV doit naturellement être remplacée de temps en temps. Mais quand exactement ? Pas après une période déterminée car, supposons que le processus que vous contrôlez ne fonctionne pas en permanence et soit soumis à des fluctuations dans la production. Si la production tourne à plein régime, vous voulez être certain que l’analyseur de COT continuera à tenir le coup. L’analyseur vous informe en permanence du temps pendant lequel la lampe UV peut encore tourner à pleine intensité. Dans les périodes plus calmes, lorsqu’il n’y a pas de courant d’eau constant (durant le week-end, en cas d’arrêt ou d’interruption de la production), l’usure de la lampe diminue et l’intervalle de maintenance est prolongé. Mais, si vous allumez et éteignez trop souvent la lampe UV, elle s’use encore plus vite qu’en régime continu. Le temps résiduel est aussi adapté sur cette base. Le Time-To-Maintenance (TTM) de l’analyseur de COT est une donnée dynamique !

Réduisez les coûts directs de la maintenance, évitez les frais inattendus et prolongez la durée de vie de votre installation avec un programme de maintenance prédictive.

Gardez un œil sur le prisme

Un autre exemple est le Quality Factor (QF) dans un réfractomètre pour la mesure du degré Brix ou la détermination de la concentration. Le QF surveille constamment l’état du prisme (le cœur de l’analyseur). Lorsque le QF diminue (trop rapidement), un avertissement signale la nécessité d’une maintenance.

Interval Training

La durée de vie d’une électrode de mesure du pH, par exemple, n’est pas constante. Elle dépend du pH du liquide lui-même, de la température, du nettoyage, du type de capteur, etc. L’intelligence dans le capteur tient compte de tous ces paramètres et d’autres encore pour déterminer la durée de vie dynamique de l’électrode, aussi appelée DLI ou Dynamic Lifetime Indicator. Dans des conditions variables de processus (comme dans certains processus par lots), le DLI peut augmenter et diminuer. De la sorte, vous savez à tout moment quand l’électrode doit être remplacée.

Vous êtes averti

Tous les algorithmes qui prédisent la maintenance sont basés sur des systèmes numériques. Il va de soi que vous pouvez suivre à tout moment et de partout l’état de votre analyseur ou de votre capteur par communication numérique (Profinet, Modbus, etc.). Vous travaillez encore avec des signaux 4-20mA analogiques ? Pas grave ! Un contact de relais vous avertit en temps utile.

Plus d'infos ?